078DM Die 8D-Methode

|

Der Beitrag beschreibt ein strukturiertes Verfahren zur nachhaltigen Problemlösung, das unter anderem in der Automobil- und Medizintechnik sowie im Qualitätsmanagement eingesetzt wird. Ziel ist es, Fehler und Qualitätsprobleme systematisch zu analysieren, Sofortmaßnahmen zur Schadensbegrenzung einzuleiten und langfristige Korrekturmaßnahmen umzusetzen. Sie erfahren, wie Sie die Methode effektiv einsetzen, welche Vor- und Nachteile damit verbunden sind und wie die Digitalisierung den 8D-Prozess unterstützen und optimieren kann. Arbeitshilfen: von: |

1 Einleitung

Stellen Sie sich vor: Mehrere Kunden melden schwerwiegende Reklamationen – ein technisches Gerät fällt aus, eine Charge Reinigungsflüssigkeit XY zeigt eine Abweichung im pH-Wert oder ein sicherheitsrelevantes Bauteil hat unerwartete Schwächen in der mechanischen Belastbarkeit. Solche Situationen verärgern nicht nur Ihre Kunden, sondern versetzen auch Sie und das betroffene Unternehmen in höchste Alarmbereitschaft:

| • | „Wie konnte das nur passieren?” |

| • | „Wo liegt die Ursache?” |

| • | „Wie können wir das Problem schnellstens beheben?” |

| • | „Welchen Einfluss hat das auf unsere Produktion?” |

In vielen Fällen wird reflexartig eine „Feuerwehrmentalität" ausgelöst: „Es muss schnell eine Lösung gefunden werden!”, oft ohne strukturiertes Vorgehen. Irgendjemand glaubt, das Problem zu kennen. Es werden erste Trial-and-Error-Maßnahmen umgesetzt. Ungeduldige Vorgesetzte fordern eine Lösung – und das bis „gestern”.

Fehlerursache unbekannt

Doch das Problem lässt sich nicht eingrenzen. Eine anfänglich angedachte Lösung zeigt im weiteren Verlauf keinen nennenswerten Erfolg. Die Beschwerden häufen sich weiter. Der Mangel an einer strukturierten Problemlösung birgt weitere erhebliche Risiken:

Doch das Problem lässt sich nicht eingrenzen. Eine anfänglich angedachte Lösung zeigt im weiteren Verlauf keinen nennenswerten Erfolg. Die Beschwerden häufen sich weiter. Der Mangel an einer strukturierten Problemlösung birgt weitere erhebliche Risiken:

| • | Ressourcen werden verschwendet. |

| • | Der Fehler wird nicht nachhaltig behoben. |

| • | Die Frustration wächst beim Team wie auch beim Kunden. |

| • | Produktionsausfälle und Kundenreklamationen häufen sich weiter. |

| • | Kosten für Nachbesserungen und Rückrufe steigen. |

| • | Das Vertrauen in die Qualität und Zuverlässigkeit des Unternehmens sinkt. |

Schlimmer noch, das eigentliche Problem wird häufig nur oberflächlich behandelt und bleibt ungelöst. Was als schnelle Reaktion gedacht war, führte zu noch mehr Zeitaufwand, höheren Kosten und zu wiederkehrenden Fehlern. Dieser Umstand unterstreicht die Bedeutung einer nachhaltigen Problemlösungsmethodik. Genau hier setzen 8D (engl. Eight Disciplines) an.

2 Was ist die 8D?

Bestandteil des Reklamationsmanagements

8D ist ein strukturiertes Vorgehen zur Problemlösung, das ursprünglich in den 1980er-Jahren von der Ford Motor Company entwickelt wurde. Heute wird das Vorgehen vor allem in der Luft- und Raumfahrt, Auto- und Medizintechnikbranche sowie in der Qualitätssicherung und im Reklamationsmanagement eingesetzt. Ziel ist es, Fehler oder Qualitätsprobleme umfassend zu analysieren, Sofortmaßnahmen zu ergreifen und nachhaltige Korrekturmaßnahmen umzusetzen. Dadurch wird sichergestellt, dass die Ursache des Problems vollständig verstanden und dauerhaft beseitigt wird.

8D ist ein strukturiertes Vorgehen zur Problemlösung, das ursprünglich in den 1980er-Jahren von der Ford Motor Company entwickelt wurde. Heute wird das Vorgehen vor allem in der Luft- und Raumfahrt, Auto- und Medizintechnikbranche sowie in der Qualitätssicherung und im Reklamationsmanagement eingesetzt. Ziel ist es, Fehler oder Qualitätsprobleme umfassend zu analysieren, Sofortmaßnahmen zu ergreifen und nachhaltige Korrekturmaßnahmen umzusetzen. Dadurch wird sichergestellt, dass die Ursache des Problems vollständig verstanden und dauerhaft beseitigt wird.

Methode, Report oder beides

8D ist sowohl eine Methode als auch ein Report.

8D ist sowohl eine Methode als auch ein Report.

| • | Als Methode bezeichnet 8D (Eight Disciplines) einen strukturierten Problemlösungsprozess, der Sie systematisch durch acht Schritte führt. Ziel ist es, die Ursachen von Fehlern zu identifizieren und nachhaltig zu beseitigen, anstatt nur Symptome zu behandeln. |

| • | Der 8D-Report ist das Dokument, das diesen Problemlösungsprozess schriftlich festhält. Er dient der internen Nachverfolgung und häufig auch der Kommunikation mit Kunden oder Lieferanten. |

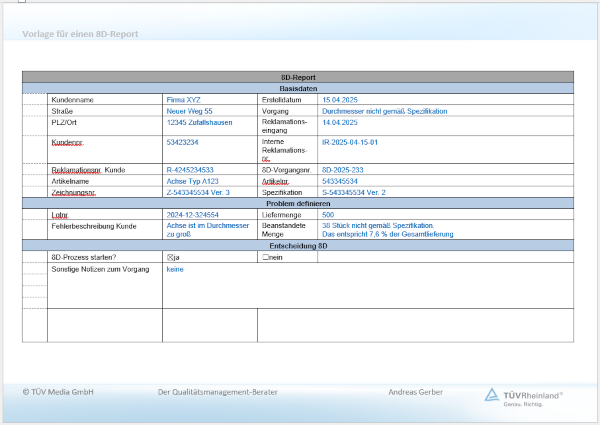

Somit ist die 8D-Methode der Prozess und der 8D-Report das Ergebnis (s. Abb. 1).

Abb. 1: 8D-Methode/-Report

3 Die acht Disziplinen (D1-D8) im Überblick

Acht Schritte zum Erfolg

8D verfolgt einen ähnlich strukturierten und faktenorientierten Ansatz wie die Six-Sigma-Methodik (s. Kap. 12441 und s. Kap. 12442) oder der PDCA-Zyklus (s. Kap. 07DEM). Durch konsequente Analyse und Dokumentation wird sichergestellt, dass Fehler nicht nur oberflächlich behoben, sondern deren Ursachen systematisch identifiziert und nachhaltig beseitigt werden. Der Prozess basiert auf acht Schritten, die nacheinander abgearbeitet werden:

8D verfolgt einen ähnlich strukturierten und faktenorientierten Ansatz wie die Six-Sigma-Methodik (s. Kap. 12441 und s. Kap. 12442) oder der PDCA-Zyklus (s. Kap. 07DEM). Durch konsequente Analyse und Dokumentation wird sichergestellt, dass Fehler nicht nur oberflächlich behoben, sondern deren Ursachen systematisch identifiziert und nachhaltig beseitigt werden. Der Prozess basiert auf acht Schritten, die nacheinander abgearbeitet werden:

| • | D1 Team definieren |

| • | D2 Problembeschreibung |

| • | D3 Sofortmaßnahmen ergreifen |

| • | D4 Ursachenanalyse |

| • | D5 Korrekturmaßnahmen festlegen |

| • | D6 Korrekturmaßnahmen umsetzen |

| • | D7 Fehlerwiederholung verhindern |

| • | D8 Würdigung Teamleistung |

Wann wird 8D angewendet

Die Methode kommt zum Einsatz, wenn:

Die Methode kommt zum Einsatz, wenn:

| • | die Ursache eines Problems unklar ist, |

| • | die Lösung interdisziplinäre Zusammenarbeit erfordert, da das Wissen einer Einzelperson nicht ausreicht, |

| • | bei komplexen Herausforderungen kurzfristige Teillösungen notwendig sind, um erste Verbesserungen zu erzielen oder |

| • | nachvollziehbar dokumentiert werden muss. |

Potenzial von 8D

8D bietet eine klare strukturierte Vorgehensweise, um Probleme umfassend zu analysieren, schnelle Sofortmaßnahmen zur Schadensbegrenzung einzuleiten und langfristige Verbesserungen zu etablieren. Dadurch wird sichergestellt, dass ähnliche Fehler in der Zukunft vermieden werden. Durch die Anwendung der acht Schritte lassen sich die Ursachen gezielt identifizieren und nachhaltige Lösungen implementieren. Dies trägt zu einer kontinuierlichen Verbesserung der Unternehmensprozesse bei und stärkt die Qualitätsmanagementsysteme.

8D bietet eine klare strukturierte Vorgehensweise, um Probleme umfassend zu analysieren, schnelle Sofortmaßnahmen zur Schadensbegrenzung einzuleiten und langfristige Verbesserungen zu etablieren. Dadurch wird sichergestellt, dass ähnliche Fehler in der Zukunft vermieden werden. Durch die Anwendung der acht Schritte lassen sich die Ursachen gezielt identifizieren und nachhaltige Lösungen implementieren. Dies trägt zu einer kontinuierlichen Verbesserung der Unternehmensprozesse bei und stärkt die Qualitätsmanagementsysteme.

Ist 8D eine Pflicht?

Grundsätzlich gibt es keine gesetzliche Verpflichtung oder verbindliche Norm. Es handelt sich um eine flexible Methode, die an die spezifischen Anforderungen eines Unternehmens angepasst werden kann. Dennoch wird der 8D-Ansatz in verschiedenen Normen als bewährte Praxis zur Problemlösung genannt und von verschiedenen Branchen bei Qualitätsproblemen verlangt:

Grundsätzlich gibt es keine gesetzliche Verpflichtung oder verbindliche Norm. Es handelt sich um eine flexible Methode, die an die spezifischen Anforderungen eines Unternehmens angepasst werden kann. Dennoch wird der 8D-Ansatz in verschiedenen Normen als bewährte Praxis zur Problemlösung genannt und von verschiedenen Branchen bei Qualitätsproblemen verlangt:

| • | IATF 16949: Diese Norm verlangt von Automobilzulieferern ein strukturiertes Reklamationsmanagement, wobei 8D als bewährte Methode zur Problemlösung etabliert ist. OEMs und Zulieferer setzen den 8D-Prozess standardmäßig ein, insbesondere zur systematischen Bearbeitung und Dokumentation von Qualitätsabweichungen. |

| • | VDA-Band 2 – Produktionsprozess- und Produktfreigabe (PPF): Dieser Standard beschreibt die Anforderungen an die Freigabe von Produktionsprozessen und Produkten in der Automobilindustrie. Falls bei der Bemusterung oder in der Serienfertigung Abweichungen festgestellt werden, wird der 8D-Prozess zur strukturierten Problemlösung und Ursachenanalyse herangezogen. |

| • | ISO 9001: In allgemeinen Qualitätsmanagementsystemen wird 8D als methodisches Vorgehen zur Bearbeitung von Nichtkonformitäten genutzt, insbesondere im Rahmen der Korrektur- und Vorbeugemaßnahmen. |

| • | FDA, MDR: In regulierten Bereichen wie der Medizintechnik gehört der 8D-Report zum CAPA-Prozess (Corrective and Preventive Actions) und wird eingesetzt, um die regulatorischen Anforderungen zu erfüllen. |

| • | EN 9100 (Luftfahrt): Auch in der Luft- und Raumfahrt gilt der 8D-Prozess als bewährte Methode im Qualitätsmanagement. |

Die Grenzen von 8D

8D ist keine „Wundermethode”! Nicht jede Reklamation eignet sich für diese Vorgehensweise. Eine schnelle Problemlösung ist mit dem 8D-Ansatz oft nicht realisierbar. 8D ist besonders dann sinnvoll, wenn die Grundursache eines Problems unbekannt und die Komplexität hoch ist. In solchen Fällen lohnt sich der Aufwand, da der Prozess darauf abzielt, tiefgehende Ursachen systematisch zu identifizieren und nachhaltige Lösungen zu entwickeln (s. Abb. 2).

8D ist keine „Wundermethode”! Nicht jede Reklamation eignet sich für diese Vorgehensweise. Eine schnelle Problemlösung ist mit dem 8D-Ansatz oft nicht realisierbar. 8D ist besonders dann sinnvoll, wenn die Grundursache eines Problems unbekannt und die Komplexität hoch ist. In solchen Fällen lohnt sich der Aufwand, da der Prozess darauf abzielt, tiefgehende Ursachen systematisch zu identifizieren und nachhaltige Lösungen zu entwickeln (s. Abb. 2).