03352 Was der QMB über Total Productive Maintenance (TPM) wissen sollte

|

Ziel dieses Beitrages ist es, das Total Productive Maintenance (TPM) als durchgehendes System zur produktiven Instandhaltung vorzustellen, um die Rüst- und Einrichtzeiten zu minimieren und die Sicherheit in den Fertigungsprozessen zu erhöhen.

Eine wichtige Aufgabe des QMB besteht darin, die Prozessverantwortlichen bei der Optimierung ihrer Prozesse zu unterstützen, so dass diese störungsfrei ablaufen und fehlerfreie Produkte gefertigt werden können. Dies ist insbesondere vor dem Hintergrund zu sehen, dass die fortschreitende Automatisierung eine Reihe von Störungsquellen in den Prozessen und Anlagen birgt, die zum Teil zu erheblichen Zeit-, Qualitäts- und Ressourcenverlusten führen. Zur Verbesserung dieses unbefriedigenden Zustandes kann das TPM herangezogen werden, um das Zusammenwirken zwischen Mensch, Anlagen und Arbeitsumfeld zu optimieren. Im Mittelpunkt dabei stehen die 5 tragenden Säulen dieses Optimierungsansatzes und dessen Umsetzung im Unternehmen. Arbeitshilfen: von: |

1 Das Konzept der Total Productive Maintenance (TPM)

Beim Konzept der Total Productive Maintenance (TPM) geht es darum, unter aktiver Teilnahme der Anlagenbediener, also der Produktionsmitarbeiter, die Anlagen kontinuierlich zu verbessern, um möglichst eine hundertprozentige Verfügbarkeit zu erreichen [1]. Durch Kleingruppenaktivitäten und die Delegation von Verantwortung auf die Produktionsmitarbeiter wird einerseits die Motivation der Mitarbeiter verstärkt, andererseits führt die erhöhte Aufmerksamkeit für die Anlage zu einer Verringerung der Störungen in den Prozessabläufen.

Herkunft

Der Ursprung der TPM liegt in Japan, wo bereits in den 1950er-Jahren eine Ausfall behebende durch eine vorbeugende Instandhaltung abgelöst wurde. Dieses Konzept wurde dann konsequent zum ganzheitlichen TPM-Ansatz weiterentwickelt. In den 1980er-Jahren fand die TPM auch in Europa und in den USA eine starke Verbreitung.

Der Ursprung der TPM liegt in Japan, wo bereits in den 1950er-Jahren eine Ausfall behebende durch eine vorbeugende Instandhaltung abgelöst wurde. Dieses Konzept wurde dann konsequent zum ganzheitlichen TPM-Ansatz weiterentwickelt. In den 1980er-Jahren fand die TPM auch in Europa und in den USA eine starke Verbreitung.

Ziele der TPM

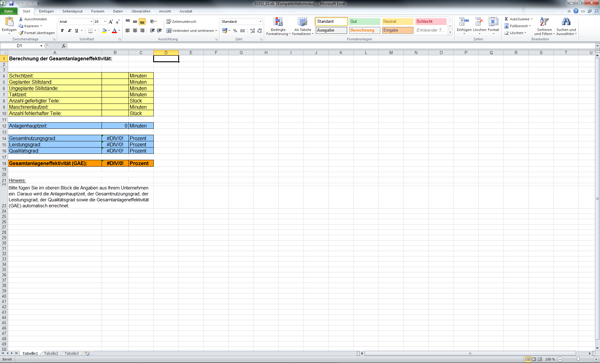

Das oberste Ziel der TPM besteht darin, die Effektivität des gesamten Anlagenbestandes im Unternehmen zu erhöhen. Dies kann über eine Maximierung des Outputs der Anlage erfolgen und/oder über eine Minimierung des Inputs, also des Ressourceneinsatzes. Eine hohe Effektivität aller Anlagen ist aus folgenden Gründen anzustreben:

Das oberste Ziel der TPM besteht darin, die Effektivität des gesamten Anlagenbestandes im Unternehmen zu erhöhen. Dies kann über eine Maximierung des Outputs der Anlage erfolgen und/oder über eine Minimierung des Inputs, also des Ressourceneinsatzes. Eine hohe Effektivität aller Anlagen ist aus folgenden Gründen anzustreben: