06231 Konzeption qualitätsorientierter Fertigungsprozesse in KMU

|

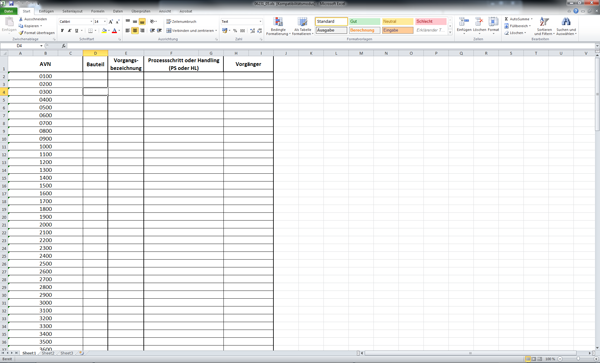

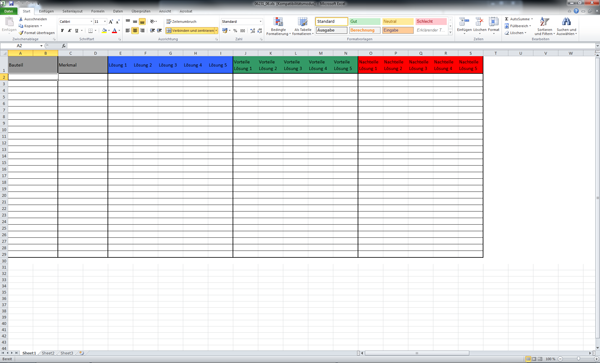

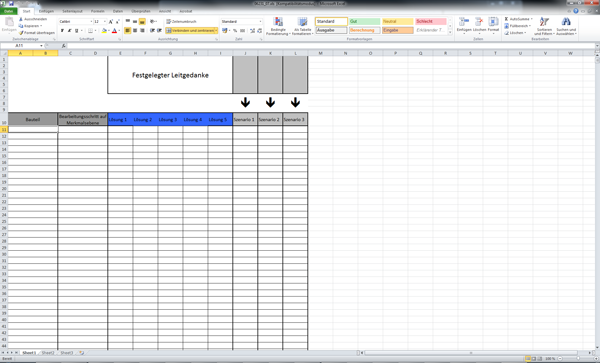

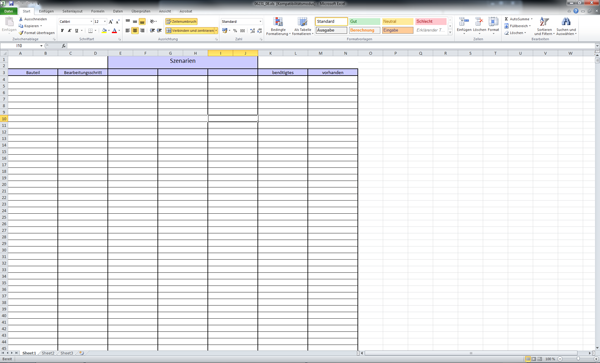

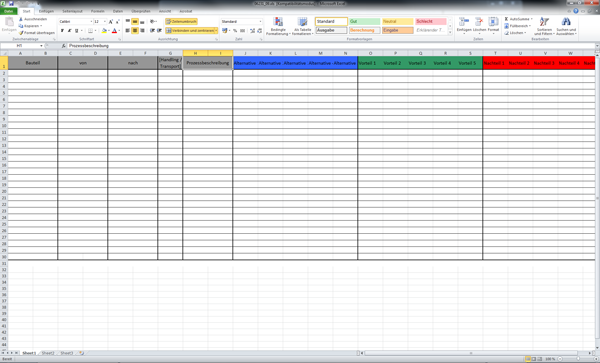

Dieser Beitrag knüpft an Kap. 06230 in diesem Werk an und zeigt, wie mit einfachen Mitteln Fertigungsprozesse qualitätsorientiert konzipiert und spezifiziert werden können. Bei der Konzeption werden aufbauend auf der Identifikation prozessrelevanter Bauteilmerkmale alternative Fertigungsverfahren systematisiert, um geeignete Prozessszenarien zu erstellen und konzeptionell zu bewerten. Die beschriebene Vorgehensweise eignet sich insbesondere für kleine und mittlere Unternehmen (KMU) mit Serienfertigung. Arbeitshilfen: von: |

1 Einleitung

Wenn es um die Produkt- und Prozessplanung geht, wird in der Fachwelt seit geraumer Zeit ein verstärkter Einsatz komplexer Software-Systeme diskutiert. Bezogen auf die Fertigungsplanung gerät hierbei jedoch oft der eigentliche Kern in den Hintergrund – die Konzeption und Detaillierung der Fertigungsprozesse hinsichtlich der geforderten Produktmerkmale und Kundenwünsche. Aufbauend auf einem Referenzprozess zur qualitätsorientierten Fertigungsplanung für Zulieferer in der Serienfertigung [1], der sowohl die Qualitätsforderungen der Kunden erfüllt als auch die begrenzten Ressourcen vieler mittelständischer Zulieferer berücksichtigt, bietet die im Folgenden dargestellte Vorgehensweise zur Konzeption von Fertigungsprozessen eine Möglichkeit, mit einfachen Hilfsmitteln zu methodisch abgesicherten Ergebnissen zu gelangen und vor einer aufwendigen Detaillierung unterschiedliche Konzepte gegeneinander abzuwägen.

2 Herstellbarkeitsanalyse

Ziel

Die Prüfung der Herstellbarkeit bildet den ersten Schritt im Rahmen der Fertigungsplanung (vgl. Abb. 1). Sie wird initiiert durch die Anfrage eines Kunden zur Abgabe eines Angebots für die Lieferung eines Produkts. Ziel ist es, bereits vor dem Eingehen einer Lieferverpflichtung sicherzustellen, dass die eigene Organisation in der Lage ist, das angefragte Produkt herzustellen [2]. Hierzu werden Einzelanforderungen an das Produkt sowie mögliche Widersprüche zwischen Einzelanforderungen, fehlende Informationen sowie Terminvorgaben und notwendige Kapazitäten geprüft und dokumentiert.

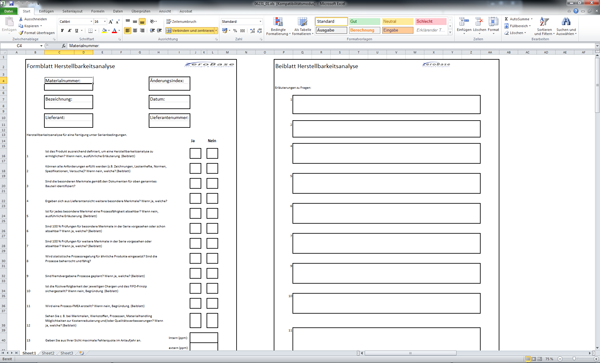

Abb. 1: Herstellbarkeitsanalyse im Rahmen der Fertigungsplanung

Die Prüfung der Herstellbarkeit bildet den ersten Schritt im Rahmen der Fertigungsplanung (vgl. Abb. 1). Sie wird initiiert durch die Anfrage eines Kunden zur Abgabe eines Angebots für die Lieferung eines Produkts. Ziel ist es, bereits vor dem Eingehen einer Lieferverpflichtung sicherzustellen, dass die eigene Organisation in der Lage ist, das angefragte Produkt herzustellen [2]. Hierzu werden Einzelanforderungen an das Produkt sowie mögliche Widersprüche zwischen Einzelanforderungen, fehlende Informationen sowie Terminvorgaben und notwendige Kapazitäten geprüft und dokumentiert.

Umsetzung mittels Referenzfragen

Für Herstellbarkeitsanalysen haben sich in der Praxis Checklisten etabliert. Aus einer Untersuchung unterschiedlicher in der Praxis verwendeter Herstellbarkeitserklärungen wurden 13 Fragen erarbeitet, die sowohl die normseitig relevanten Bereiche abdecken als auch die häufigsten sonstigen Fragestellungen aufgreifen – siehe Abbildung 2.

Für Herstellbarkeitsanalysen haben sich in der Praxis Checklisten etabliert. Aus einer Untersuchung unterschiedlicher in der Praxis verwendeter Herstellbarkeitserklärungen wurden 13 Fragen erarbeitet, die sowohl die normseitig relevanten Bereiche abdecken als auch die häufigsten sonstigen Fragestellungen aufgreifen – siehe Abbildung 2.