06350 Rolle des KVP-Managers in der Serienproduktion

Praxisbeispiel aus der Automobilindustrie

|

Unternehmen mit einem Spektrum komplexer Produkte und einem variantenintensiven, starken Absatzwachstum stehen häufig vor dem Problem steigender Qualitätskosten in der Serienproduktion. Ursächlich hierfür können z. B. Nachlässigkeiten in der Produkt-/Prozess- oder der Lieferantenentwicklung oder fehlende Grundlagen bzgl. des Bauteil- oder Systemverhaltens sein. In dieser Situation kommt es darauf an, eine Methode zu implementieren, die die Fehler kontinuierlich und systematisch eliminiert.

Der Beitrag verdeutlicht, wie eine solche Methode gestaltet werden kann und welche Voraussetzungen hierfür zu schaffen sind. Eine der Voraussetzungen ist, eine klare Verantwortung für die Analyse und Gestaltung der unterschiedlichen Prozesse und Schnittstellen zu definieren. Schon in der ISO 9001 ist KVP (Kontinuierlicher Verbesserungsprozess) ein wesentliches Element, um das Vertrauen in die Qualitätsfähigkeit von Lieferanten zu begründen. Arbeitshilfen: von: |

1 Einleitung

Nicht-Qualität als Folge von Q-Initiativen

Der wahrscheinlich häufigste Grund für das Aufsetzen von Qualitätsinitiativen ist das umfangreiche Vorhandensein von Nicht-Qualität. Ursachen hierfür sind vielfältig. Immer wieder kann eine Überlagerung mehrerer Ursachendimensionen identifiziert werden, die dem Problem zugrunde liegt. Jedes Auftreten von Nicht-Qualität hat eine bestimmte Historie, einen aktuellen Zustand, wurde innerhalb einer bestimmten Organisation und gegebener Ressourcen hervorgerufen, ist verknüpft mit einer Produktstruktur und wird über Prozesse realisiert. Je mehr Produkte und Prozesse von der Erzeugung von Nicht-Qualität betroffen sind, umso schwieriger wird es, sich zielorientiert aus dieser Situation zu befreien. Der vorliegende Beitrag zielt genau auf diesen Umstand ab und stellt eine in der Automobilzuliefererindustrie bereits erfolgreich implementierte Methode vor, mit der es montageorientierten Unternehmen gelingt, effektiv die Qualitätsleistung aus einer defensiven Position deutlich zu steigern. Die Methode bedeutet in vielen Unternehmen eine Abkehr von gelebten Strukturen und Prozessen, für die die notwendige Historie und Änderungsbereitschaft gegeben sein sollte.

Der wahrscheinlich häufigste Grund für das Aufsetzen von Qualitätsinitiativen ist das umfangreiche Vorhandensein von Nicht-Qualität. Ursachen hierfür sind vielfältig. Immer wieder kann eine Überlagerung mehrerer Ursachendimensionen identifiziert werden, die dem Problem zugrunde liegt. Jedes Auftreten von Nicht-Qualität hat eine bestimmte Historie, einen aktuellen Zustand, wurde innerhalb einer bestimmten Organisation und gegebener Ressourcen hervorgerufen, ist verknüpft mit einer Produktstruktur und wird über Prozesse realisiert. Je mehr Produkte und Prozesse von der Erzeugung von Nicht-Qualität betroffen sind, umso schwieriger wird es, sich zielorientiert aus dieser Situation zu befreien. Der vorliegende Beitrag zielt genau auf diesen Umstand ab und stellt eine in der Automobilzuliefererindustrie bereits erfolgreich implementierte Methode vor, mit der es montageorientierten Unternehmen gelingt, effektiv die Qualitätsleistung aus einer defensiven Position deutlich zu steigern. Die Methode bedeutet in vielen Unternehmen eine Abkehr von gelebten Strukturen und Prozessen, für die die notwendige Historie und Änderungsbereitschaft gegeben sein sollte.

1.1 Ausgangssituation

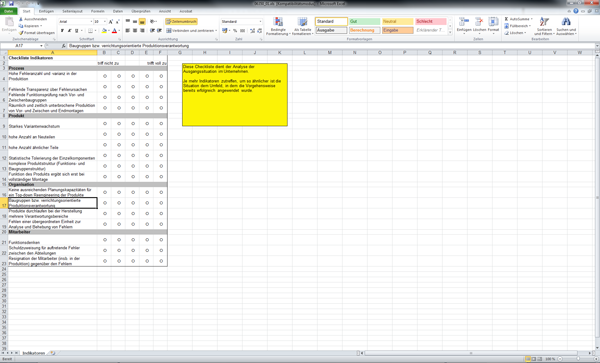

Die Ausgangssituation für die Anwendung der im Folgenden vorgestellten Methode lässt sich relativ einfach beschreiben (vgl. Abbildung 1).

Abb. 1: Multiplikation von Qualitätsdefiziten

Fehlervielfalt, Intransparenz, fehlende Verantwortung

In der Produktion herrscht eine hohe Anzahl und Varianz an Fehlern vor, deren Ursachen im Wesentlichen intransparent sind. Weder die Mitarbeiter in der Produktion, noch in den indirekten Bereichen, wie Qualitätsmanagement, Produktentwicklung oder Prozessentwicklung, fühlen sich verantwortlich für die Lösung der aktuellen Qualitätsprobleme. Häufig ist Abteilungs- bzw. Funktionsdenken festzustellen, und die Schuld für Fehler wird den jeweils anderen Abteilungen zugewiesen. Mitunter kann auch eine ungeeignete Zuordnung von Verantwortlichkeiten und Kompetenzen zu den vorhandenen Fähigkeiten der Mitarbeiter innerhalb der Organisation eine Ursache hierfür darstellen. Insbesondere bei den Mitarbeitern in der Produktion führt dies schnell zu Resignation und Demotivation, da sie sich gegenüber der auftretenden Problemvielfalt ohnmächtig fühlen. Hieraus resultiert eine fehlende Identifikation mit dem Qualitätsproblem innerhalb der gesamten Organisation. Das kumulierte Qualitätsdefizit wird größer.

In der Produktion herrscht eine hohe Anzahl und Varianz an Fehlern vor, deren Ursachen im Wesentlichen intransparent sind. Weder die Mitarbeiter in der Produktion, noch in den indirekten Bereichen, wie Qualitätsmanagement, Produktentwicklung oder Prozessentwicklung, fühlen sich verantwortlich für die Lösung der aktuellen Qualitätsprobleme. Häufig ist Abteilungs- bzw. Funktionsdenken festzustellen, und die Schuld für Fehler wird den jeweils anderen Abteilungen zugewiesen. Mitunter kann auch eine ungeeignete Zuordnung von Verantwortlichkeiten und Kompetenzen zu den vorhandenen Fähigkeiten der Mitarbeiter innerhalb der Organisation eine Ursache hierfür darstellen. Insbesondere bei den Mitarbeitern in der Produktion führt dies schnell zu Resignation und Demotivation, da sie sich gegenüber der auftretenden Problemvielfalt ohnmächtig fühlen. Hieraus resultiert eine fehlende Identifikation mit dem Qualitätsproblem innerhalb der gesamten Organisation. Das kumulierte Qualitätsdefizit wird größer.