076SM 6S-Methode

|

Bei der aus Japan stammenden 6S-Methode handelt es sich um einen systematischen Ansatz zur Neuplanung oder Verbesserung von Arbeitsbereichen in sechs aufeinanderfolgenden Schritten.

Die einfach zu erlernende und anzuwendende 6S-Methode ist ein wesentliches Element im Toyota-Produktionssystem und wird heute weltweit in Unternehmen aus verschiedenen Branchen eingesetzt.

In diesem Beitrag lernen Sie die 6S-Methode kennen. Direkt einsetzbare Arbeitshilfen unterstützen Sie bei der Durchführung der Methode und der Inhouse-Schulung.

Arbeitshilfen: von: |

1 Ziel und Kurzbeschreibung

Die sechs Schritte der Methode sind entsprechend den japanischen Begriffen wie folgt zu übersetzen:

| • |

Seiri = Aussortieren nicht benötigter Teile,

|

| • |

Seiton = Aufräumen und Ordnung schaffen,

|

| • |

Seiso = Arbeitsplatz sauber halten,

|

| • |

Seiketsu = Zustand erhalten,

|

| • |

Shitsuke = Selbstdisziplin üben,

|

| • |

Shukan = Arbeitsroutine schaffen.

|

Da oftmals die letzten beiden Schritte zusammengefasst werden, ist die Methode auch als 5S-Methode bekannt.

Ziel

Das Ziel des Einsatzes der 6S-Methode besteht darin, Übersicht und Ordnung an den Arbeitsplätzen und in deren Umgebung zu schaffen, um die Arbeitsproduktivität aller Mitarbeiter im Unternehmen zu steigern sowie nicht wertschöpfende Tätigkeiten weitestgehend zu eliminieren.

Das Ziel des Einsatzes der 6S-Methode besteht darin, Übersicht und Ordnung an den Arbeitsplätzen und in deren Umgebung zu schaffen, um die Arbeitsproduktivität aller Mitarbeiter im Unternehmen zu steigern sowie nicht wertschöpfende Tätigkeiten weitestgehend zu eliminieren.

Anwendungsgebiet

Ursprünglich wurde die 6S-Methode überwiegend in der Produktion eingesetzt. Sie eignet sich jedoch darüber hinaus zur Gestaltung von Arbeitsplätzen und Arbeitssystemen in anderen Bereichen, insbesondere für Büroarbeitsplätze in der Verwaltung oder im Dienstleistungssektor.

Ursprünglich wurde die 6S-Methode überwiegend in der Produktion eingesetzt. Sie eignet sich jedoch darüber hinaus zur Gestaltung von Arbeitsplätzen und Arbeitssystemen in anderen Bereichen, insbesondere für Büroarbeitsplätze in der Verwaltung oder im Dienstleistungssektor.

2.1 Vorbereitende Aktivitäten

Obwohl es in vielen Unternehmen Um- und Restrukturierungen gegeben hat, ist hier trotzdem oftmals zu beobachten, dass Arbeitsbereiche nur unzureichend organisiert sind. Dies führt dazu, dass die angestrebten Produktivitätsziele nicht erreicht werden können, da unnötigerweise Arbeitszeit verschwendet wird. Nicht selten handelt es sich hier um erhebliche Produktivitätseinbußen. So lassen sich Arbeitsbereiche oftmals durch folgende Merkmale beschreiben:

| • |

Sie sind oftmals verschmutzt.

|

| • |

Es herrscht Unordnung bei Werkzeugen und Arbeitsmaterialien.

|

| • |

Lange Wege führen zu unnötigen Transport- und Wartezeiten.

|

| • |

Die Produktqualität lässt kontinuierlich nach, was zu Nacharbeit und Ausschuss führt.

|

| • |

Die Zufriedenheit der Mitarbeiter lässt nach mit der Folge einer sinkenden Arbeitsproduktivität.

|

Um diesen Zustand zu verbessern, empfiehlt sich der systematische Einsatz der 6S-Methode. Abbildung 1 zeigt die Arbeitsschritte der Methode, der insgesamt 3 Phasen zugeordnet werden können.

Abb. 1:

Phasen und Arbeitsschritte der 6S-Methode [1]

6S-Organisation

Bevor mit der 6S-Methode begonnen werden kann, sollte zunächst ein Beauftragter von der Unternehmensleitung benannt werden, der die 6S-Aktivitäten koordiniert. Durchgeführt werden sollte die 6S-Methode möglichst von den Mitarbeitern selbst, z. B. in regelmäßig stattfindenden Workshops, da so deren Eigeninitiative gefördert wird. In unübersichtlichen, komplexen Arbeitsbereichen kann es jedoch sinnvoll sein, die Durchführung der Methode von Externen begleiten zu lassen, z. B. von einem externen Berater.

Bevor mit der 6S-Methode begonnen werden kann, sollte zunächst ein Beauftragter von der Unternehmensleitung benannt werden, der die 6S-Aktivitäten koordiniert. Durchgeführt werden sollte die 6S-Methode möglichst von den Mitarbeitern selbst, z. B. in regelmäßig stattfindenden Workshops, da so deren Eigeninitiative gefördert wird. In unübersichtlichen, komplexen Arbeitsbereichen kann es jedoch sinnvoll sein, die Durchführung der Methode von Externen begleiten zu lassen, z. B. von einem externen Berater.

2.2 Aussortieren nicht benötigter Teile (Seiri)

Wichtiges von Überflüssigem trennen

Bei der Durchführung der 6S-Methode geht es in einem ersten Schritt darum, wichtige, also immer wieder benötigte Gegenstände von überflüssigen zu trennen. Bei derartigen Gegenständen handelt es sich z. B. um nicht mehr funktionsfähige Werkzeuge, unnötig hohe Bestände oder um fehlerhafte Teile.

Bei der Durchführung der 6S-Methode geht es in einem ersten Schritt darum, wichtige, also immer wieder benötigte Gegenstände von überflüssigen zu trennen. Bei derartigen Gegenständen handelt es sich z. B. um nicht mehr funktionsfähige Werkzeuge, unnötig hohe Bestände oder um fehlerhafte Teile.

Aussortieren im Office-Bereich

Ziel im Office-Bereich ist es insbesondere, nicht mehr benötigte Formulare und Dokumente, aber auch obsolete elektronische Ordner und Dateien auszusortieren bzw. zu vermeiden. So können insbesondere stark gefüllte Aktenordner ein Indiz für Überflüssigkeit sein. Darüber hinaus sollten klare Server-Strukturen geschaffen werden.

Ziel im Office-Bereich ist es insbesondere, nicht mehr benötigte Formulare und Dokumente, aber auch obsolete elektronische Ordner und Dateien auszusortieren bzw. zu vermeiden. So können insbesondere stark gefüllte Aktenordner ein Indiz für Überflüssigkeit sein. Darüber hinaus sollten klare Server-Strukturen geschaffen werden.

„Rote Karte”

Ein wichtiges Hilfsmittel für das Sortieren ist die „rote Karte”. Dabei handelt es sich um rote Klebezettel oder -punkte, die auf alle Gegenstände geklebt werden, deren Nutzungshäufigkeit momentan noch nicht abgeschätzt werden kann. Die markierten Gegenstände werden dann für einen bestimmten Zeitraum, z. B. für drei Wochen, in einem gesonderten Bereich abseits des Arbeitsplatzes eingelagert. Erfolgt in diesen drei Wochen kein Zugriff auf diese Gegenstände, so sind sie als überflüssig einzustufen.

Ein wichtiges Hilfsmittel für das Sortieren ist die „rote Karte”. Dabei handelt es sich um rote Klebezettel oder -punkte, die auf alle Gegenstände geklebt werden, deren Nutzungshäufigkeit momentan noch nicht abgeschätzt werden kann. Die markierten Gegenstände werden dann für einen bestimmten Zeitraum, z. B. für drei Wochen, in einem gesonderten Bereich abseits des Arbeitsplatzes eingelagert. Erfolgt in diesen drei Wochen kein Zugriff auf diese Gegenstände, so sind sie als überflüssig einzustufen.

Überflüssiges beseitigen

Bei den sofort oder erst nach Anwendung der „roten Karte” als überflüssig klassifizierten Gegenständen sollte geprüft werden, ob diese noch in anderen Arbeitsbereichen benötigt oder anderweitig eingesetzt werden könnten. Ist dies nicht der Fall, so sind die Gegenstände zu entsorgen. Dies führt nicht nur zu Platzgewinn, sondern hilft auch dabei, Ursachen von Problemen und Fehlerquellen zu erkennen. Jeder Mitarbeiter hat mithin nur die Gegenstände an seinem Arbeitsplatz, die er unbedingt benötigt.

Bei den sofort oder erst nach Anwendung der „roten Karte” als überflüssig klassifizierten Gegenständen sollte geprüft werden, ob diese noch in anderen Arbeitsbereichen benötigt oder anderweitig eingesetzt werden könnten. Ist dies nicht der Fall, so sind die Gegenstände zu entsorgen. Dies führt nicht nur zu Platzgewinn, sondern hilft auch dabei, Ursachen von Problemen und Fehlerquellen zu erkennen. Jeder Mitarbeiter hat mithin nur die Gegenstände an seinem Arbeitsplatz, die er unbedingt benötigt.

2.3 Aufräumen und Ordnung schaffen (Seiton)

Prioritäten festlegen

Gegenstand des zweiten „S” ist das Aufräumen und das Schaffen von Ordnung bei den als wichtig und notwendig eingestuften Gegenständen. Je öfter auf einen Gegenstand zugegriffen wird, desto wichtiger ist dieser einzuschätzen. Um eine Prioritätenskala zu bilden, sollte bei jedem Gegenstand danach gefragt werden, ob dieser ständig, stündlich, täglich, wöchentlich oder nur monatlich genutzt wird. Danach sollte der Arbeitsbereich so strukturiert bzw. umstrukturiert werden, dass folgender Grundsatz gilt: Je öfter Gegenstände genutzt werden, desto griffbereiter müssen sie beim Mitarbeiter platziert werden, sodass ein schneller Zugriff möglich ist.

Gegenstand des zweiten „S” ist das Aufräumen und das Schaffen von Ordnung bei den als wichtig und notwendig eingestuften Gegenständen. Je öfter auf einen Gegenstand zugegriffen wird, desto wichtiger ist dieser einzuschätzen. Um eine Prioritätenskala zu bilden, sollte bei jedem Gegenstand danach gefragt werden, ob dieser ständig, stündlich, täglich, wöchentlich oder nur monatlich genutzt wird. Danach sollte der Arbeitsbereich so strukturiert bzw. umstrukturiert werden, dass folgender Grundsatz gilt: Je öfter Gegenstände genutzt werden, desto griffbereiter müssen sie beim Mitarbeiter platziert werden, sodass ein schneller Zugriff möglich ist.

Kennzeichnen und markieren

Alle Gegenstände sind eindeutig zu kennzeichnen. Dazu gehört insbesondere der Name, der Ort der Aufbewahrung und ggf. eine Mengenangabe. Dabei sollte mit farbigen Markierungen gearbeitet werden. So eignen sich z. B. für die Aufbewahrung von Werkzeug Tafeln mit Schattenrissen. Es sollte für jeden Gegenstand nur einen bestimmten Platz geben. Darüber hinaus empfiehlt es sich, auf dem Boden Markierungen anzubringen, insbesondere auf Lagerflächen und Wegen. Es ist darauf zu achten, dass Wege frei bleiben. Kennzeichnungen und Markierungen in Form von Beschriftungen, Symbolen, Bildern, Warntönen und Farben ermöglichen es jedem Mitarbeiter, in einfacher Weise zu beurteilen, ob ein Zustand normal oder abnormal ist. Bei der Anordnung von Gegenständen sind die gesetzlichen Vorgaben einzuhalten.

Alle Gegenstände sind eindeutig zu kennzeichnen. Dazu gehört insbesondere der Name, der Ort der Aufbewahrung und ggf. eine Mengenangabe. Dabei sollte mit farbigen Markierungen gearbeitet werden. So eignen sich z. B. für die Aufbewahrung von Werkzeug Tafeln mit Schattenrissen. Es sollte für jeden Gegenstand nur einen bestimmten Platz geben. Darüber hinaus empfiehlt es sich, auf dem Boden Markierungen anzubringen, insbesondere auf Lagerflächen und Wegen. Es ist darauf zu achten, dass Wege frei bleiben. Kennzeichnungen und Markierungen in Form von Beschriftungen, Symbolen, Bildern, Warntönen und Farben ermöglichen es jedem Mitarbeiter, in einfacher Weise zu beurteilen, ob ein Zustand normal oder abnormal ist. Bei der Anordnung von Gegenständen sind die gesetzlichen Vorgaben einzuhalten.

Grundregeln

Beim Anordnen der Gegenstände am Arbeitsplatz sollten Sie folgende sechs Grundregeln beachten:

Beim Anordnen der Gegenstände am Arbeitsplatz sollten Sie folgende sechs Grundregeln beachten:

| • |

Gegenstände, die für einen bestimmten Arbeitsschritt benötigt werden, sollten möglichst in einem Satz aufbewahrt werden.

|

| • |

Die Variantenvielfalt von Teilen und Baugruppen ist so gering wie möglich zu halten.

|

| • |

Lagerplätze sollten entsprechend ihrer Verwendungshäufigkeit angelegt werden: Je öfter ein Gegenstand gebraucht wird, desto näher sollte er am Arbeitsplatz aufbewahrt werden.

|

| • |

Um Gegenstände an ihren Lagerplatz zurückzubringen, sollten automatische Rückführungen verwendet werden.

|

| • |

Werkzeuge und Arbeitsgeräte sind möglichst ergonomisch anzuordnen.

|

| • |

Ähnliche Teile sollten zusammen aufbewahrt werden.

|

2.4 Arbeitsplatz sauber halten (Seiso)

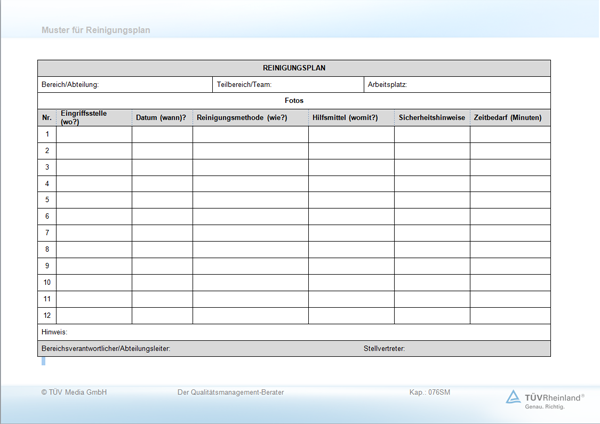

Reinigungszyklen festlegen

Ein sauberer und aufgeräumter Arbeitsplatz bildet die Grundlage für ein effektives und effizientes Arbeiten. Um dies zu erreichen, sind sowohl Grundreinigungen und permanente Reinigungen sowie Wartungen an Maschinen, Werkzeugen, Ausrüstungen und auf Flächen sicherzustellen. Dafür sollten bestimmte Reinigungszyklen und -intervalle festgelegt und in einem Reinigungsplan dokumentiert werden. Wichtig ist, dass bei Schichtwechseln die Übergabe so erfolgt, dass auch tatsächlich alle vorgesehenen Reinigungen durchgeführt werden. Zur Durchführung der Reinigungsarbeiten sollten die dafür notwendigen Hilfsmittel wie Kehrbleche, Besen, Putztücher und Reinigungsmittel jederzeit an einem vorher definierten Platz zu finden sein.

Ein sauberer und aufgeräumter Arbeitsplatz bildet die Grundlage für ein effektives und effizientes Arbeiten. Um dies zu erreichen, sind sowohl Grundreinigungen und permanente Reinigungen sowie Wartungen an Maschinen, Werkzeugen, Ausrüstungen und auf Flächen sicherzustellen. Dafür sollten bestimmte Reinigungszyklen und -intervalle festgelegt und in einem Reinigungsplan dokumentiert werden. Wichtig ist, dass bei Schichtwechseln die Übergabe so erfolgt, dass auch tatsächlich alle vorgesehenen Reinigungen durchgeführt werden. Zur Durchführung der Reinigungsarbeiten sollten die dafür notwendigen Hilfsmittel wie Kehrbleche, Besen, Putztücher und Reinigungsmittel jederzeit an einem vorher definierten Platz zu finden sein.

Verschmutzungsquellen identifizieren

Ein wichtiges Ziel beim Schaffen und Erhalten von Sauberkeit und Ordnung besteht darin, Verschmutzungsquellen zu identifizieren und Störstellen zu entdecken, sodass Fehler, Defekte, Ausfallzeiten und Beschädigungen erst gar nicht entstehen können. Dies führt auch zu einer Erhöhung der Arbeitssicherheit. Dazu gehört insbesondere die Implementierung von Schutzeinrichtungen, die verhindern, dass Schmutz in den Arbeitsbereich gelangt bzw. dort verteilt wird. Sauberkeit führt zu besseren Arbeitsergebnissen und zu einem größeren Wohlbefinden bei den Mitarbeitern mit entsprechend positiven Auswirkungen auf den Arbeitseinsatz.

Ein wichtiges Ziel beim Schaffen und Erhalten von Sauberkeit und Ordnung besteht darin, Verschmutzungsquellen zu identifizieren und Störstellen zu entdecken, sodass Fehler, Defekte, Ausfallzeiten und Beschädigungen erst gar nicht entstehen können. Dies führt auch zu einer Erhöhung der Arbeitssicherheit. Dazu gehört insbesondere die Implementierung von Schutzeinrichtungen, die verhindern, dass Schmutz in den Arbeitsbereich gelangt bzw. dort verteilt wird. Sauberkeit führt zu besseren Arbeitsergebnissen und zu einem größeren Wohlbefinden bei den Mitarbeitern mit entsprechend positiven Auswirkungen auf den Arbeitseinsatz.