07FM3 FMEA-Anwendung

Integrierte Qualitätsplanung

|

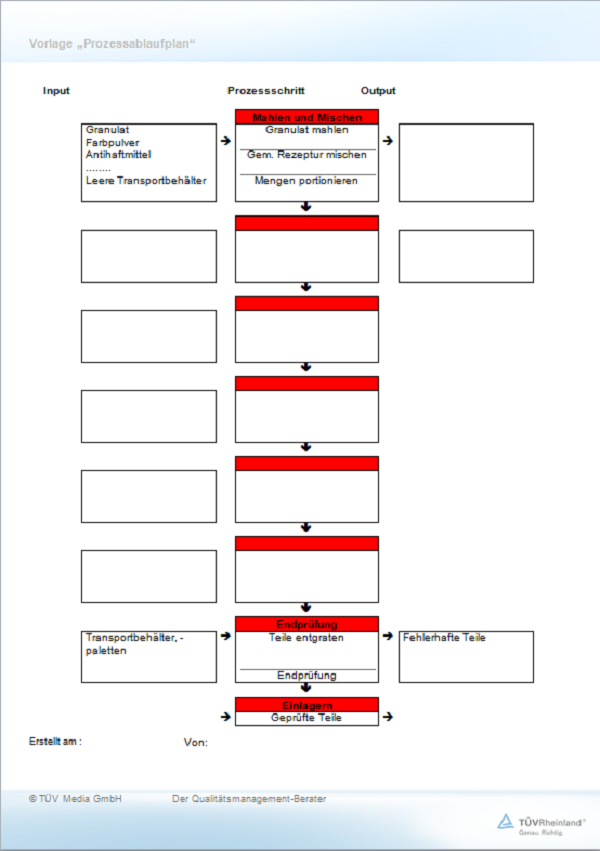

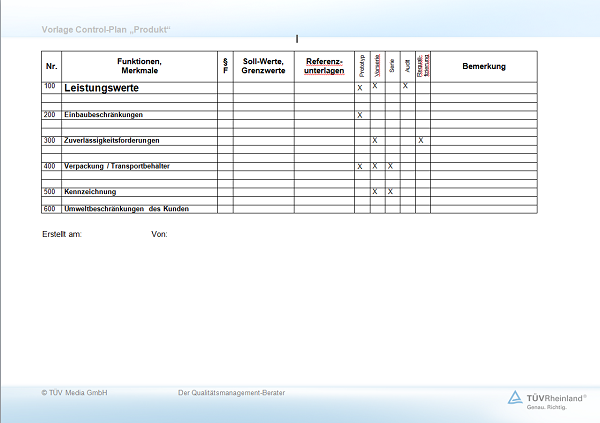

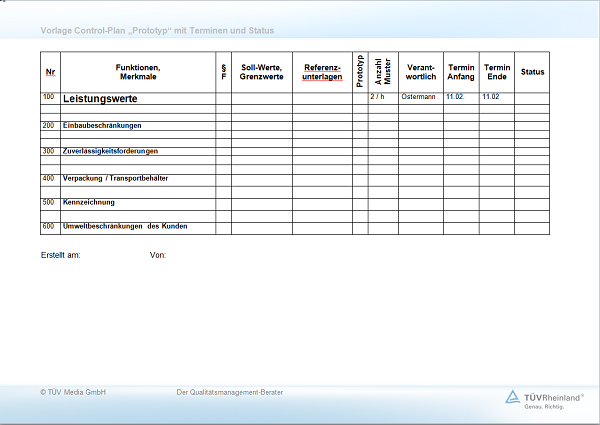

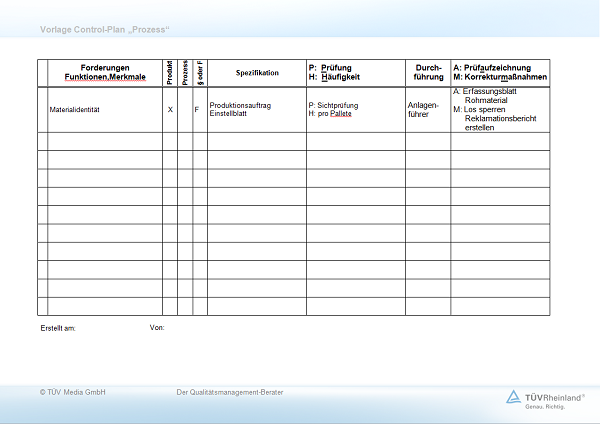

Eine schnelle und erfolgreiche Entwicklung neuer Produkte zur Serienreife setzt eine konsequente Qualitätsplanung voraus, die die Verknüpfung der verschiedenen (Qualitäts)-Planungswerkzeuge und damit einen integrierten Informationsfluss im gesamten Planungs- und Produktlebenszyklus gewährleisten soll.

In diesem Beitrag werden am Beispiel der Verfahrensanweisung „Produktqualität planen und nachweisen” die einzelnen Schritte einer integrierten Qualitätsplanung beschrieben, wie sie z. B. in der Automobilzulieferindustrie durch das PPAP-Verfahren (Production Part Approval Process – Produktionsteilefreigabeverfahren) gefordert wird.

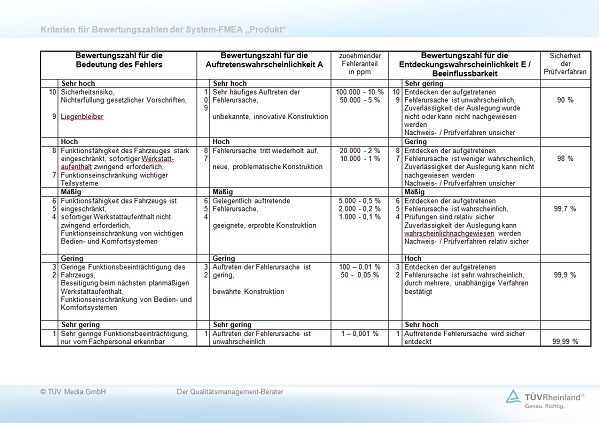

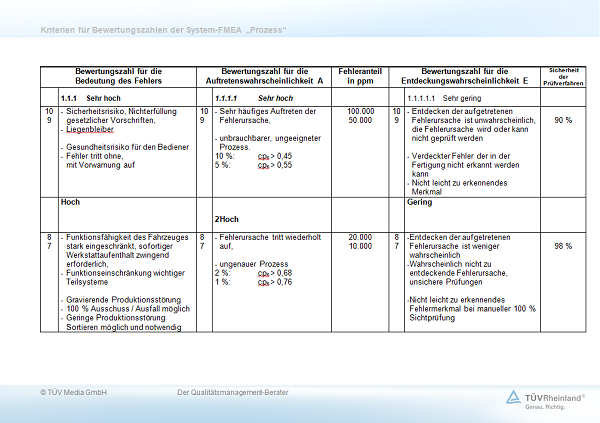

Im Zentrum der beschriebenen Vorgehensweise steht die intensive Nutzung der System-FMEA. Diese eignet sich in der Projektarbeit für „neue” Produkte zur Abschätzung des aktuellen Projektrisikopotentials und als Planungsinstrument für die Aktivitäten zur Sicherung der Produktqualität. Mit dem Serienanlauf kann sie außerdem als „Erfahrungsspeicher” dienen und in sehr komprimierter, übersichtlicher Form die noch zu erwartenden Qualitätsrisiken darstellen. Arbeitshilfen: von: |

1 Problemstellung

Die von den Herstellern in der Automobilbranche geforderten Unterlagen werden in den Unternehmen häufig unter großem Zeitdruck kunden- und teilespezifisch erstellt.

Das Ergebnis sind dann manchmal „Marketing-Unterlagen”, die zwar den formalen Anforderungen des PPAPoder PPF-Verfahrens genügen, aber letztlich dem Unternehmen trotz des großen Aufwandes kaum Nutzen bringen.

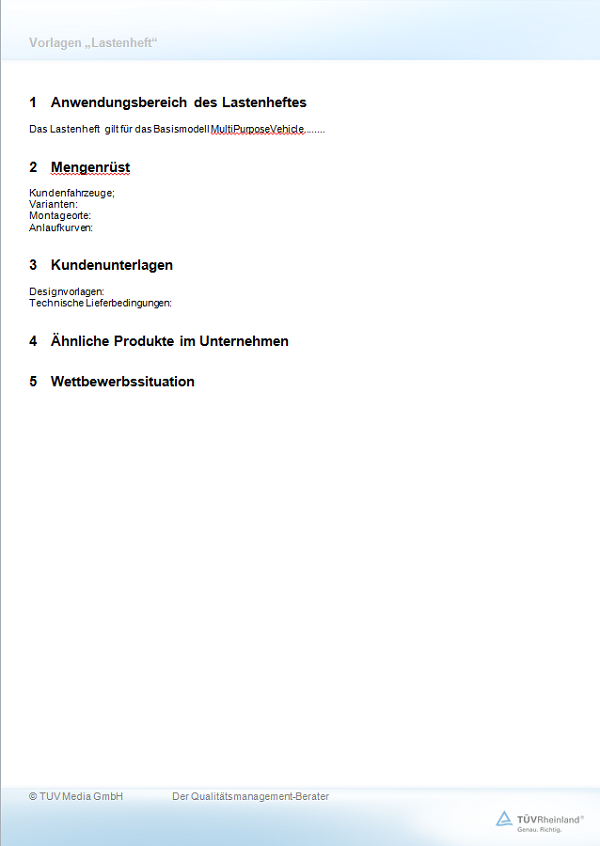

Ursachen dieser Problematik können einerseits die fehlenden Verknüpfungen innerhalb der Wirkungskette Lastenheft – FMEA – Control-Plan (Produktionslenkungsplan) – Qualitätsdaten sein. Andererseits kann es an der großen Datenmenge liegen, die die erforderliche Pflege und Aktualisierung der Unterlagen, z. B. zahlreiche teilebezogene FMEAs, erschwert.