10230 Risikominimierung in der Lieferkette

|

Wachsende Komplexität in der Lieferkette erzwingt ein angepasstes Projektmanagement auch für Kaufteile, für die der Kunde die Designverantwortung trägt. Nur so sind die Risiken für Qualität, Termine und auch Kosten zu beherrschen und die termingerechte Durchführung der Qualitätsvorausplanung durch den Lieferanten sicherzustellen.

Im Beitrag wird eine auf kleinere Lieferanten ohne Designverantwortung angepasste Vorgehensweise beschrieben. Der Fokus liegt auf der qualifizierten Prozessentwicklung inklusive der Risiken für Qualität, Termine und Kosten. Arbeitshilfen: von: |

1 Risikominimierung in der Lieferkette

Die wachsende Komplexität in der Lieferkette einerseits und das durch die Globalisierung geringe Qualifikationsniveau von Komponentenlieferanten andererseits erzwingen ein angepasstes Projektmanagement auch für Kaufteile, für die der Kunde die Designverantwortung trägt. Nur so sind die Risiken für Qualität, Termine und Kosten zu minimieren und die termingerechte Durchführung der Qualitätsvorausplanung durch den Lieferanten zu gewährleisten.

Kundenhandbücher

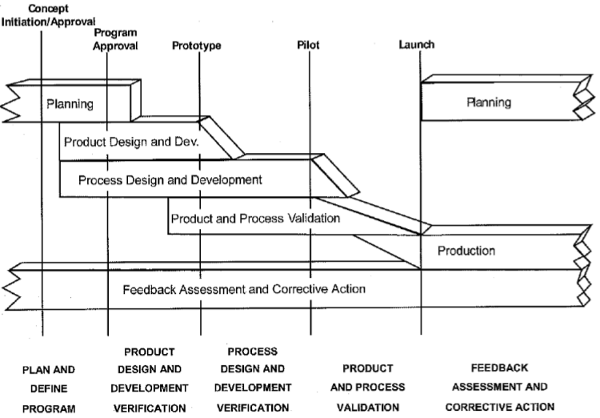

Aus diesem Grund wurde 1994 das Handbuch „Advanced Product Quality Planning and Control Plan” (APQP) [1] veröffentlicht. Der VDA folgte 1998 mit einem ähnlichen Standard.

Abb. 1: Product Quality Planning Timing Chart nach APQP Handbook

Aus diesem Grund wurde 1994 das Handbuch „Advanced Product Quality Planning and Control Plan” (APQP) [1] veröffentlicht. Der VDA folgte 1998 mit einem ähnlichen Standard.

Weiterhin gibt es zu diesen allgemeinen Projektplanungsvorgaben auch sehr umfangreiche Checklisten wie z. B. „Formel-Q-Neuteile” von VW oder das Thema „Reifegradabsicherung” des VDA. Insbesondere die Freigabeprozesse sind in zusätzlichen, teilweise kundenspezifischen Handbüchern wie „Production Part Approval Process” (PPAP) [2], „Produktionsprozess- und Produktfreigabe” (PPF) oder „Phased PPAP” von Ford beschrieben.