12125 Predictive Maintenance – Grundlagen

|

Predictive Maintenance oder auch vorausschauende Instandhaltung genannt, gehört zu einem der meistverwendeten Schlagwörtern im Zusammenhang mit SMART-Factory und Industrie 4.0. Für die Unternehmenssteuerung ist es ein zentraler Schlüssel, exakte Vorhersagen zu erhalten, um richtige Entscheidungen für die Zukunft vorausschauend zu treffen. Für einen zuverlässigen Einsatz von Gebäuden, Geräten, Maschinen, Anlagen oder Fahrzeugen ist es essenziell wichtig, eine Instandhaltung zum exakt richtigen Zeitpunkt durchzuführen. Eine zu frühe oder zu späte Wartung kosten das Unternehmen unnötige Ressourcen, Zeit und Kapital.

In dem ersten Teil dieses Artikels erfahren Sie:

Der zweite Teil des Artikels beschreibt unter anderem:

von: |

1 Aktuelle Situation

Die Herausforderung

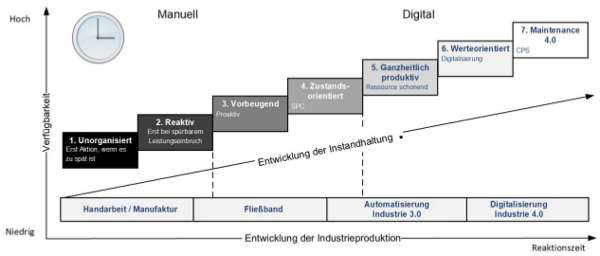

Die Digitalisierung schreitet unaufhaltsam voran und verändert das private wie auch das industrielle Umfeld. Bis zur Industrie 3.0 war der Produktionsfaktor „manuelle Arbeit” in der Preventive Maintenance (PM) dominant. Mit der heutigen Industrie 4.0 übernimmt der Faktor „Digitalisierte Betriebsmittel” die Führung. (s. Abb. 1).

Abb. 1: Wandel Instandhaltung

Die Digitalisierung schreitet unaufhaltsam voran und verändert das private wie auch das industrielle Umfeld. Bis zur Industrie 3.0 war der Produktionsfaktor „manuelle Arbeit” in der Preventive Maintenance (PM) dominant. Mit der heutigen Industrie 4.0 übernimmt der Faktor „Digitalisierte Betriebsmittel” die Führung. (s. Abb. 1).

Intelligente Spezialmaschinen übernehmen aufwendige Handarbeiten präziser und in kürzester Zeit. Heute ist nahezu keine Branche ohne diese maschinellen Helfer bis zu dem KI-Industrieroboter auf dem Markt wettbewerbsfähig. Die effizientesten und zuverlässigsten Maschinen entscheiden über den Erfolg eines Unternehmens. Somit kommen nahezu in jedem Fertigungsprozess Betriebsmittel verschiedenster Arten und Häufigkeiten zum Einsatz. Dieser wachsende Maschinenpark stellt viele Industrieunternehmen vor folgende Herausforderungen:

| • | Der Maschinenpark besteht aus einem Mix aus Neu- und Alt-Maschinen mit unterschiedlichen Versionen, Herstellern und Dokumentationen. |

| • | Anlagen erfüllen nicht mehr die technischen Anforderungen. |

| • | Technologiewandel führt dazu, dass Bestandsmaschinen nicht mehr in die Produktionsumgebung integriert werden können. |

| • | Neuanlagen sind komplexer, benötigen höhere Investitionskosten und haben längere Lieferzeiten. |

| • | Es gibt unterschiedlichste Digitalisierungs-Grade von 0 % bis 100 % auf allen Ebenen. |

| • | Produktionsanlagen laufen permanent an der maximalen Belastungsgrenze. |

| • | Zu erwartende Störung z. B. durch ein bevorstehendes Bauteilversagen wird nicht rechtzeitig erkannt. |

| • | Die Leistungsfähigkeit von Alt-Maschinen lässt nach und Sie müssen unerwartet häufig instand gesetzt werden. |

| • | Reaktion und Reparaturzeit bei Störungen sind zu lang. |

| • | Wartungsintervall ist zu lang, wird nicht regelmäßig oder unzureichend durchgeführt. |

| • | Qualifiziertes Personal steht nicht zur Verfügung. |

Die Folgen sind unerwartete Störungen bis hin zu einem Komplettstillstand in der Produktionslinie. Daraus ergibt sich für die Unternehmen: