12750 Wertorientiertes Qualitätsmanagement

Ein integriertes 4-Stufen-Konzept zur Vermeidung von Wertvernichtung durch Nicht-Qualität

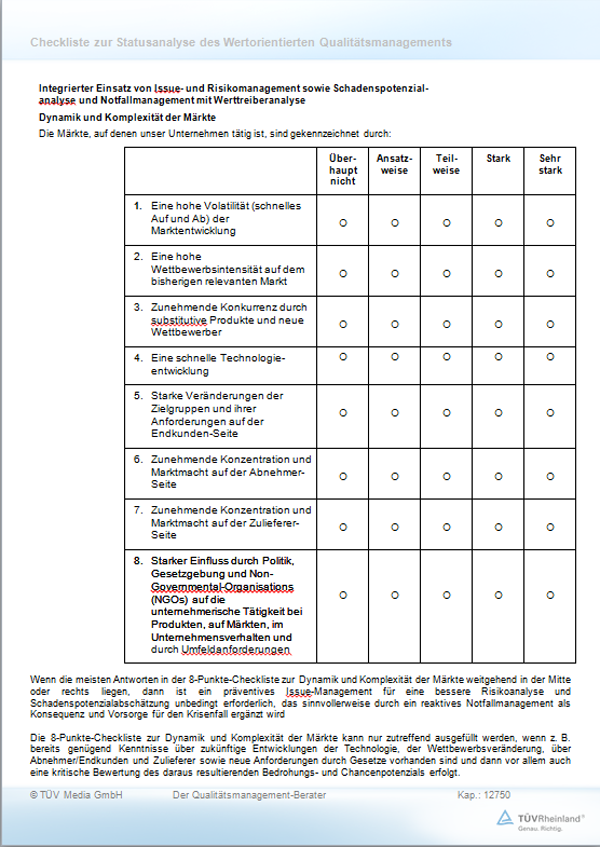

|

Viele Führungskräfte und Mitarbeiter im Qualitätsmanagement wissen es: Die beste, nachhaltigste und vor allem auch kostengünstigste Qualität entsteht durch das Vermeiden von Fehlern. Prävention und damit der aktive Umgang mit erkennbaren Risiken sichert für das Unternehmen die zukünftige Qualität. Das Anwenden bekannter Methoden des Risikomanagements reicht hier häufig nicht aus.

In diesem Beitrag wird ein Konzept beschrieben, das mit einer durchgängigen Qualitätssteuerung von der Phase der Problemerkenntnis bis zum Vermeiden von Notfallsituationen mit hohen Schadensauswirkungen dazu beitragen kann, Wertvernichtung und damit Existenzgefährdungen des Unternehmens zu vermeiden. Konkrete Beispiele aus der Praxis verdeutlichen die Notwendigkeit eines solchen Konzepts. Arbeitshilfen: von: |

1.1 Die Abwärtsspirale bei Nicht-Qualität

In der Unternehmenspraxis hat die Anzahl von Qualitätsproblemen mit hohem Schadensausmaß und erheblicher Wertvernichtung deutlich zugenommen. Dabei ist zu beobachten, dass Unternehmen bei auftretenden gravierenden Qualitätsproblemen nicht selten erst verzögert, relativ unkoordiniert und damit insgesamt unprofessionell reagieren.

| • | Der erste und oftmals gravierendste Fehler entsteht dadurch, dass zentrale Kundenanforderungen nicht frühzeitig erkannt und umfassend berücksichtigt werden, wie das Beispiel Nokia verdeutlicht (siehe Kasten Nokia). |

| • | Wenn ein derartiges Problem in der Praxis auftritt und damit ein „Issue” (engl. für Vorkommnis, Problemfeld) als zu lösende Aufgabe nicht ausreichend erkannt wird, dann kann der F&E-Bereich in einem Unternehmen die Produkte bzw. Marktleistungen, also z. B. auch ergänzende Dienstleistungen und Serviceangebote, nicht genügend darauf ausrichten, sodass wichtige Bedürfnisse der Adressaten nicht erfüllt und damit ihre Probleme nicht gelöst werden. |

| • | Wird das Produkt ohne ausreichende Berücksichtigung der Kundenanforderungen fehlerfrei und effizient produziert, dann arbeitet das Unternehmen in diesem Wertschöpfungsprozess zwar produktiv in dem Sinne, dass die technischen Spezifikationen und Eigenschaften des Produkts erfüllt werden. Aber es arbeitet nicht wirkungsvoll und damit effektiv, weil die Produkte trotz ihrer formalen Fehlerfreiheit zu wenig Nachfrage und Absatz finden, wie dies bei Nokia der Fall war. Damit ist das Unternehmen auf Dauer auch nicht wirtschaftlich, weil Kosten entstehen, aber zu wenig Erlöse erwirtschaftet werden. |

| • | Eine strategische Fehlentscheidung oder – wie im Falle von Nokia – eine unterlassene Entscheidung erfüllt dann höchstens die technischen Qualitätsanforderungen, weist aber deutliche Defizite bei den funktionalen Qualitätsanforderungen auf. Dieses nicht erkannte Risiko als strategische Krise kann ein Unternehmen mittelfristig in Schwierigkeiten bis hin zu einer operativen Ertrags- oder sogar Liquiditätskrise bringen, wie die Entwicklung bei Nokia beispielhaft zeigt. |

Nokia produziert am Markt vorbei

Ein lange Zeit sehr erfolgreiches Unternehmen, nämlich der frühere Marktführer im Handybereich, das finnische Unternehmen Nokia, hat in letzter Zeit einige Stufen dieser Abwärtsspirale ungewollt durchlaufen und durchlitten.

Seit 1968 war Nokia im Bereich der Mobiltelefone unangefochtener Branchenprimus [1]. Doch im 3. Quartal des Jahres 2011 schrumpfte der Marktanteil des finnischen Unternehmens auf 23,9 % [2]. Im 1. Quartal 2011 musste Nokia die Marktführerschaft in Westeuropa in diesem Bereich an das koreanische Unternehmen Samsung abgeben [3]. Als Grund für diesen Rückgang ist vor allem Nokias Schwäche im Bereich der Smartphones anzuführen, wobei Nokia von Apple durch das iPhone als Handy mit völlig neuen Funktionen, die sich zum großen Teil erklärten und von den Kunden sehr geschätzt wurden, überrascht wurde [4]. Der einstige Weltmarktführer musste unter Hochdruck ein vergleichbares Produkt entwickeln, was ihm erst vor Kurzem, also mit einer Verzögerung von mehreren Jahren gelang [5]. Dieses Strategiedefizit hat erhebliche Konsequenzen bei Nokia gehabt, wie den Wechsel des Vorstandsvorsitzenden und umfassende Restrukturierungsmaßnahmen.

Zwischen 2006 und 2010 hatte sich der Aktienkurs von Nokia mehr als halbiert und der Umsatz ging um 20 % zurück [6]. Nokia räumte bereits 2009 ein, wesentliche Kundenanforderungen an Design und Bedienbarkeit der Geräte in der Produktentwicklung nicht erfüllt zu haben – doch schätzte das finnische Unternehmen damals das iPhone und das Betriebssystem Android von Google als Nischenmarkt ein [7]. Wie sich heute zeigt, eine völlige Fehleinschätzung.

Die Situation ist 2011 aber deutlich eskaliert. Das finnische Unternehmen kämpft an allen Fronten, und zwar in dem erheblich wachsenden Smartphone-Markt, bei den Betriebssystemen und in Nokias Brot-und-Butter-Geschäft der Handys [8]. Im 2. Quartal 2011 hat Nokia einen Verlust von 492 Mio. Euro eingefahren – noch 2010 konnte das Unternehmen zumindest einen Gewinn von 104 Mio. Euro erwirtschaften. Apple schreibt hingegen Rekordgewinne und war zeitweise das wertvollste Unternehmen der Welt, was insbesondere auch auf den Erfolg des iPhones zurückzuführen ist [9].

Sofortmaßnahmen zur Eindämmung der Wertverluste hat Nokia bereits ergriffen: Beispielsweise zieht sich das finnische Unternehmen nun aus Japan zurück – dort sind Apple iPhones und einheimische Geräte z. B. von Sharp eher gefragt [1]. Zudem ging Nokia bereits Anfang des Jahres 2011 eine Kooperation mit Microsoft ein, um das Betriebssystem Windows Phone zu entwickeln [10].

Es bleibt abzuwarten, ob Nokia auf diesem sehr dynamischen Markt jetzt nach Jahren des Niedergangs den Anschluss wiederfindet. Ersichtlich ist an diesem Beispiel, dass sich aus einer Strategiekrise bereits eine Ertragskrise entwickelt hat. Der Grund liegt darin, dass Nokia die Qualitätsanforderung lediglich auf ein hohes Niveau an technischer Qualität ausgerichtet hat und die funktionale Qualität, also die Erfüllung innovativer Kundenanforderungen, völlig vernachlässigt wurde. Nokia hat die schwachen Signale für den Marktumbruch, die insbesondere von dem Konkurrenten Apple ausgesendet wurden, übersehen und später in ihrer Bedeutung falsch eingeschätzt. |

| • | Noch problematischer ist die Situation, wenn die Produkte neben einer geringen Ausrichtung auf die Kundenanforderungen auch Qualitätsmängel in Bezug auf Verfügbarkeit und Ausfallsicherheit aufweisen. In dieser Situation, wenn also strategische Risiken einer unzureichenden Erfüllung von Kundenanforderungen und gleichzeitig operative Risiken einer ungenügenden Erfüllung technischer Anforderungen auftreten, ist das Schadenspotenzial für das Unternehmen überdurchschnittlich hoch und kann es schnell in existenzielle Schwierigkeiten bringen. Dieses Risiko und Schadenspotenzial kann auch auftreten, wenn die Wertschöpfungsprozesse qualitativ nicht ausreichend und damit sicher gestaltet und gesteuert werden. Eine derartige dramatische Entwicklung ist bei BP mit der Ölplattform Deepwater Horizon im Golf von Mexiko nachvollziehbar (siehe Kasten BP). Im Dienstleistungsprozess sind derartige nicht erkannte Risiken und dadurch hervorgerufene Schadenswirkungen z. B. bei Eurostar aufgetreten, die dazu geführt haben, dass der Zugverkehr im Ärmelkanal-Tunnel für mehrere Stunden völlig lahmgelegt wurde (siehe Kasten Eurostar). |

| • | Wie diese Beispiele verdeutlichen, kann eine derartige Notfallsituation ohne eine entsprechende strategische Frühaufklärung und dadurch angestoßene Vorsorge unmittelbar aufgrund einer plötzlichen krisenhaften Situation entstehen, wie dies bei Eurostar der Fall war. Oder sie deutet sich in ihrem Risikopotenzial über einige Zeit an, wie dies im Wertschöpfungsprozess der Rohöl-Gewinnung bei BP mit dem beschädigten Ventil passierte. Oder sie vollzieht sich über längere Zeit und damit „schleichend”, wie das Beispiel Nokia mit der versäumten strategischen Anpassung und der sich daraus anbahnenden Ertrags- und Liquiditätskrise verdeutlichte. |

BP in der Krise

Am 22. April 2010 explodierte die Ölplattform Deepwater Horizon. Bei der Ölplattform war das Qualitätsproblem an einem Ventil bereits vor dem Eintritt der Ölkatastrophe bekannt. Der Austausch des Ventils hätte eine Qualitätsinvestition von ca. 0,5 Mio. US-$ erfordert [11]. Der bis heute eingetretene Schaden durch die 800 Mio. Liter in das Meer ausgelaufenes Rohöl wird von BP auf 42 Mrd. US-$ geschätzt, da weite Landstriche an der US-Ostküste verseucht wurden. Fischer und Tourismusbetriebe waren in ihrer Existenz gefährdet oder am Ende [12].

Mittlerweile prozessiert der Ölkonzern, um die Frage der Haftung auch von Partnern zu klären und die finanzielle Last aufzuteilen [13]. Das Missverhältnis zwischen der Höhe des eingetretenen Schadens und der erforderlichen Qualitätsinvestition ist offensichtlich. Hinzu kommt folgender weiterer Sachverhalt: Nach dem Eintritt der Ölkatastrophe bei Deepwater Horizon ist aufgedeckt worden, dass zwar ein Notfallplan existierte, dieser aber 1 Jahr alt war und auch von der US-Regierung bewilligt wurde, obwohl er eine Vielzahl vollkommen falscher Angaben enthielt. Der vorgesehene Projektleiter als Naturschutzberater bei Ölkatastrophen war bereits vor 4 Jahren gestorben [14]. Der verantwortliche CEO Tony Hayward von BP hat im Oktober 2010 seine Position räumen müssen.

Deutlich wird an diesem Beispiel, welche Konsequenzen vermeintlich kleine Fehler als Qualitätsdefizite haben können. Potenziert werden diese Folgen durch ein mangelhaftes Notfall- und Krisenmanagement, wie es bei BP offensichtlich der Fall war. Je länger der Zeitraum bis zur Beseitigung des Qualitätsdefizits, desto größer wird das Schadensausmaß. |

Eingesperrt im Tunnel – Panne bei Eurostar

Am 18. Dezember 2009 sind aufgrund einer extremen Wetterlage 4 Züge mit insgesamt 2.000 Passagieren im Ärmelkanal-Tunnel liegen geblieben [15]. Hierdurch waren die Passagiere ca. 18 Stunden an Bord „eingesperrt” gewesen. Nachträglich stellte sich heraus, dass für diese unterirdische Schienenverbindung zwischen Frankreich und Großbritannien nur ein mangelhafter Notfallplan existierte [16]. In den liegen gebliebenen Zügen funktionierten die Klimaanlagen nicht mehr und es fand praktisch keine Versorgung der Passagiere mit Nahrung und Getränken statt. Hinzu kamen erhebliche Sprachprobleme in der Verständigung zwischen dem französischen und englischen Personal.

Die Schlussfolgerung liegt darin, dass ein derartiges Issue in Form großer Temperatur- und Luftfeuchtigkeitsunterschiede zwischen der Tunnel- und Außenluft überhaupt nicht in den Bereich des Möglichen einbezogen wurde. Eine kalte, trockene Außenluft und eine warme, feuchte Tunnelluft führen dann bei der Einfahrt in den Tunnel zu einer übermäßigen Kondenswasserbildung, durch die es zum Ausfall der Elektrizitätsversorgung und zu Schäden in der Elektronik in den Zügen gekommen ist. Es gab im Vorfeld keinerlei Überlegungen und Vorsorge für einen derartigen Notfall. |

Funktionalität und Verfügbarkeit der Produkte

Solche in der Praxis häufiger auftretenden Probleme sind Qualitätsmängel des Produkts oder der Produktionsanlage, die zumindest eine Einschränkung der Funktionalität und Verfügbarkeit des Produkts für den Kunden nach sich ziehen und für das Unternehmen zu Absatzeinbrüchen und damit zu Umsatzeinbußen sowie aufgrund von operativen Fehlerkosten durch Ausschuss, Nacharbeit und Kulanz zu Ertragseinbußen und dadurch zu Wertvernichtung führen. Die Frage ist dabei, ob es sich aufgrund einer schnellen und gezielten Reaktion des Unternehmens nur um eine vorübergehende Störung handelt oder ob sich das auftretende Qualitätsdefizit zu einem Notfall ausweitet, der dann sogar in eine Krise münden kann. In diesem Fall ist das Schadensausmaß z. B. durch eine Schädigung Dritter, wie im Fall BP, deutlich größer.

Solche in der Praxis häufiger auftretenden Probleme sind Qualitätsmängel des Produkts oder der Produktionsanlage, die zumindest eine Einschränkung der Funktionalität und Verfügbarkeit des Produkts für den Kunden nach sich ziehen und für das Unternehmen zu Absatzeinbrüchen und damit zu Umsatzeinbußen sowie aufgrund von operativen Fehlerkosten durch Ausschuss, Nacharbeit und Kulanz zu Ertragseinbußen und dadurch zu Wertvernichtung führen. Die Frage ist dabei, ob es sich aufgrund einer schnellen und gezielten Reaktion des Unternehmens nur um eine vorübergehende Störung handelt oder ob sich das auftretende Qualitätsdefizit zu einem Notfall ausweitet, der dann sogar in eine Krise münden kann. In diesem Fall ist das Schadensausmaß z. B. durch eine Schädigung Dritter, wie im Fall BP, deutlich größer.

In allen genannten Fällen waren die vom Unternehmen im Vorfeld nicht erkannten Qualitätsprobleme also mit einem hohen Schadensausmaß und einem erheblichen Wertverlust für das Unternehmen verbunden. Dabei ist völlig unstrittig, dass die Qualität von (End-)Produkten heute einen wesentlichen strategischen Erfolgsfaktor für das Unternehmen am Markt darstellt. Zugleich haben die Anforderungen und die Komplexität der Qualitätssteuerung deutlich zugenommen.