13220 Prüfplanung

|

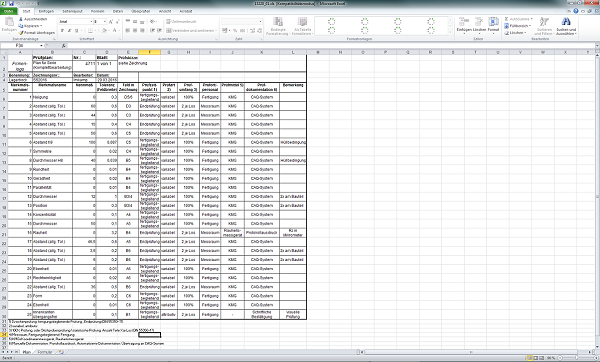

Unter Prüfplanung wird die Planung der Qualitätsprüfung verstanden. In diesem Abschnitt werden die einzelnen Schritte zur Erstellung eines Prüfplans in Anlehnung an die Vorgehensweise aus VDI/VDE/DGQ-Richtlinie 2619 erläutert. Diese Erläuterung wird durch ein Beispiel aus der mechanischen Fertigung veranschaulicht. Dabei wird aus der Zeichnung unter Berücksichtigung der funktionalen Anforderungen an das Produkt ein Prüfplan erzeugt. Eine kurze Darstellung der Grundlagen technischer Zeichnungen erleichtert das Verständnis dieses Abschnitts. Arbeitshilfen: von: |

1 Einführung

Definition

Unter Prüfplanung wird gemäß DIN 55350-11 die Planung von Prüfung verstanden, wobei hier mit Prüfungen Qualitätsprüfungen gemeint sind.

Unter Prüfplanung wird gemäß DIN 55350-11 die Planung von Prüfung verstanden, wobei hier mit Prüfungen Qualitätsprüfungen gemeint sind.

Aufgaben

Die Aufgaben der Prüfplanung umfassen verschiedene Tätigkeiten. Diese unterteilen sich in kurzfristige und langfristige Tätigkeiten [1] [2].

Die Aufgaben der Prüfplanung umfassen verschiedene Tätigkeiten. Diese unterteilen sich in kurzfristige und langfristige Tätigkeiten [1] [2].

Kurzfristig ist Prüfplanung für die Prüfplanerstellung verantwortlich. Dabei wird die Prüfung durch einen Prüfplan spezifiziert und damit das Vorgehen zur Durchführung der Prüfung festgelegt. Darüber hinaus legt die Prüfplanung die Art der Ergebnisdokumentation und die weitere Datenverarbeitung fest.

Langfristig gehört die Prüfmethodenplanung zu den Aufgaben, genauso wie beispielsweise die Konstruktionsberatung, Personalschulung und die Beratung bei der Investitionsplanung von Prüf- und Messsystemen. Letzteres verknüpft die Prüfplanung mit der Prüfmittelplanung und -beschaffung als Teil des Prüfmittelmanagements. Darüber hinaus besteht eine Verbindung zur Prüfmittelqualifikation, bei der die Leistungsdaten der Prüfmittel ermittelt werden, was die Auswahl der Prüfmittel im Rahmen der Prüfplanung erheblich beeinflusst. Diese Verknüpfungen werden bei der Darstellung des Prüfmittelmanagements aufgegriffen.

Die weiteren Ausführungen beschränken sich hier auf die kurzfristige Aufgabe der Prüfplanerstellung.

Innerbetriebliche Einordnung

Die Prüfplanung, als erster Schritt der Qualitätsprüfung, wird in der Auftragsabwicklung der Arbeitsvorbereitung zugeordnet [1] [3] (Abb. 1).

Abb. 1: Innerbetriebliche Einordnung der Prüfplanung in den industriellen Produktionsprozess

Die Prüfplanung, als erster Schritt der Qualitätsprüfung, wird in der Auftragsabwicklung der Arbeitsvorbereitung zugeordnet [1] [3] (Abb. 1).

Innerhalb der Arbeitsvorbereitung, die sich aus Arbeitsplanung und Arbeitssteuerung zusammensetzt [3], gehört die Prüfplanung zur Arbeitsplanung. Der Prüfplan als Ergebnis der Prüfplanung wird oft als Arbeitsvorgang direkt in den Arbeitplan eingefügt.

Prüfplan

Der Prüfplan spezifiziert die Prüfung. Er kann auch aus mehreren Elementen wie Prüfspezifikationen, Prüfanweisungen und Ablaufplänen bestehen [4].

Der Prüfplan spezifiziert die Prüfung. Er kann auch aus mehreren Elementen wie Prüfspezifikationen, Prüfanweisungen und Ablaufplänen bestehen [4].

Der Prüfplan basiert auf Informationen zum Produkt und auf den dem Produkt zugeordneten Produktmerkmalen. Im Falle mechanisch gefertigter Produkte handelt es sich dabei vorwiegend um Merkmale der Produktgestalt. Diese Informationen kommen von der Konstruktion und der Entwicklung. Daraus werden zusammen mit Informationen zur Bedeutung der Merkmale, die beispielsweise aus einer FMEA (Fehlermöglichkeits- und -einflussanalyse) bei der Qualitätsplanung bestimmt werden, die Prüfmerkmale abgeleitet. Die Bedeutung der Merkmale wird auch bei der darüberhinausgehenden Festlegung der Prüfmittel, der Prüfzeitpunkte und der Prüfumfänge berücksichtigt. Damit ist die Prüfung weitgehend spezifiziert. Zur weiteren Detaillierung der Prüfung können Arbeitsanweisungen hinzugefügt werden.

Messablaufplan für komplexe Messsysteme

Bei der Verwendung von komplexen Messsystemen für die Prüfung, wie beispielsweise von Koordinatenmesssystemen, ist im Allgemeinen zusätzlich ein Messablaufplan erforderlich, in dem das Vorgehen bei der Messung festgelegt wird. Auch die Erstellung des Messablaufplans und die gegebenenfalls erforderliche Programmierung der Messsysteme ist eine Aufgabe der Prüfplanung. Dabei muss sichergestellt werden, dass der festgelegte Messablauf eindeutig ist, sodass die erzielten Messergebnisse bei der Verwendung dieses Ablaufs auf verschiedenen Messsystemen vergleichbar sind und damit die auf diesen Messungen basierenden Prüfungen zu gleichen Ergebnissen führen.

Bei der Verwendung von komplexen Messsystemen für die Prüfung, wie beispielsweise von Koordinatenmesssystemen, ist im Allgemeinen zusätzlich ein Messablaufplan erforderlich, in dem das Vorgehen bei der Messung festgelegt wird. Auch die Erstellung des Messablaufplans und die gegebenenfalls erforderliche Programmierung der Messsysteme ist eine Aufgabe der Prüfplanung. Dabei muss sichergestellt werden, dass der festgelegte Messablauf eindeutig ist, sodass die erzielten Messergebnisse bei der Verwendung dieses Ablaufs auf verschiedenen Messsystemen vergleichbar sind und damit die auf diesen Messungen basierenden Prüfungen zu gleichen Ergebnissen führen.

Control Plan und Prozesslenkungsplan

Im Zusammenhang mit der ISO/TS 16949 (Qualitätsmanagement in der Automobilindustrie) taucht der Begriff des „Control Plan” auf, der nicht mit dem Prüfplan gleichzusetzen ist. Dieser Plan wird im Deutschen als Prozesslenkungsplan bezeichnet. Damit werden alle qualitätssichernden Maßnahmen während der Herstellung dokumentiert. Somit umfasst er deutlich mehr Informationen als der Prüfplan. Ein Prüfplan kann Teil eines Prozesslenkungsplans sein, beziehungsweise daraus abgeleitet werden.

Im Zusammenhang mit der ISO/TS 16949 (Qualitätsmanagement in der Automobilindustrie) taucht der Begriff des „Control Plan” auf, der nicht mit dem Prüfplan gleichzusetzen ist. Dieser Plan wird im Deutschen als Prozesslenkungsplan bezeichnet. Damit werden alle qualitätssichernden Maßnahmen während der Herstellung dokumentiert. Somit umfasst er deutlich mehr Informationen als der Prüfplan. Ein Prüfplan kann Teil eines Prozesslenkungsplans sein, beziehungsweise daraus abgeleitet werden.

Prüfauftrag

Wenn Arbeitsplan und Prüfplan für ein Produkt zur Verfügung stehen, kann die Produktionsplanung die Fertigung beauftragen, das Produkt herzustellen. Dazu dient ein Fertigungsauftrag, zu dem auch ein konkreter Prüfauftrag gehört. Damit wird eine Prüfung der herzustellenden Produkte entsprechend den Festlegungen des Prüfplans beauftragt [4].

Wenn Arbeitsplan und Prüfplan für ein Produkt zur Verfügung stehen, kann die Produktionsplanung die Fertigung beauftragen, das Produkt herzustellen. Dazu dient ein Fertigungsauftrag, zu dem auch ein konkreter Prüfauftrag gehört. Damit wird eine Prüfung der herzustellenden Produkte entsprechend den Festlegungen des Prüfplans beauftragt [4].

2 Prüfplanerstellung nach VDI/VDE/DGQ 2619 und Anforderungen der ISO 9001

Die Basis für eine allgemein akzeptierte Darstellung der Abläufe in der Prüfplanung bildete jahrzehntelange die zwischenzeitlich zurückgezogene VDI/VDE/DGQ-Richtlinie 2619 [5]. Sie wird aber in der Literatur bis heute zitiert [1] [6].

Als Orientierung für den detaillierten Ablauf der Prüfplanerstellung wird sie auch hier weiterhin genutzt. Sie definiert zehn aufeinanderfolgende Arbeitsschritte für die Erstellung eines Prüfplans (Abb. 2).

Die Aktualität der Richtlinie wird auch beim Vergleich mit den Anforderungen der ISO 9001 deutlich. Dort wird die Prüfplanung nicht explizit erwähnt. Aber am Anfang von Abschnitt 9 der ISO 9001 „Bewertung der Leistung” finden sich Anforderungen zur Planung der Leistungsbewertung. Sie sind mit den Entscheidungsschritten bei der Prüfplanung vergleichbar, wie in der Gegenüberstellung dieser Schritte und der Anforderungen aus ISO 9001 deutlich wird (Abb. 2).

Die Arbeitsschritte der Richtlinie zur Prüfplanung werden im nachfolgenden Abschnitt anhand eines Beispiels aus der mechanischen Fertigung erläutert.

Abb. 2: Ablauf der Prüfplanung nach VDI/VDE/DGQ 2619 und Vergleich mit den Anforderungen aus ISO 9001 Abschnitt 9 „Überwachung, Messung, Analyse und Bewertung”

3 Beispiel für die Prüfplanerstellung: Prüfung der Produktgestalt

Die Eingangsinformationen für die Prüfplanung kommen vorwiegend aus der Konstruktion und Entwicklung. Diese Informationen beispielsweise in Form von Zeichnungen oder digitalen Modellen spezifizieren die Anforderungen an das Produkt. Darüber hinaus werden Informationen über den Herstellungsprozess sowie weitere interne (z. B.: Kataloge zu den vorhandenen Prüfmitteln, Qualitätsrichtlinien, Ergebnisse von FMEAs, Erfahrungswissen) und externe Informationen (z. B.: Normen, Sicherheitsvorschriften) bei der Prüfplanung verwendet.

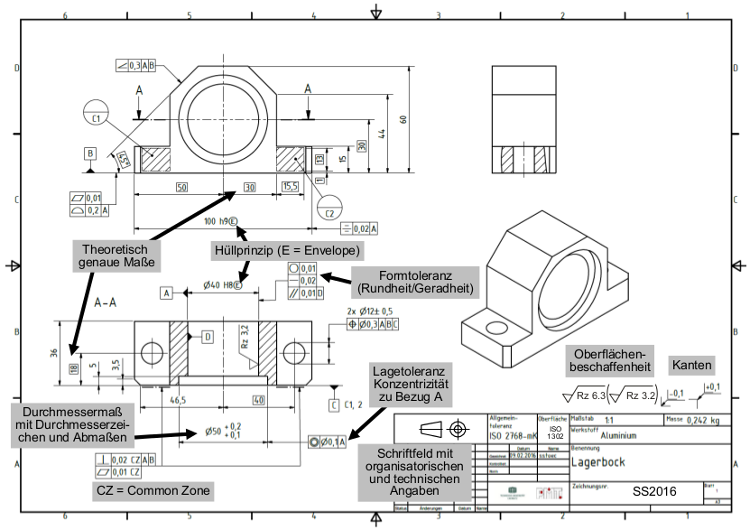

Im Fall des hier beschriebenen mechanisch zu bearbeitenden Beispielwerkstücks „Lagerbock” handelt es sich bei diesen Informationen um eine Zeichnung des Bauteils (Abb. 3), in dem die Gestalt des Teils spezifiziert wird. Die Basis für die Darstellung in der Zeichnung bilden Normen der sogenannten „Geometrischen Produktspezifikation” (abgekürzt: GPS) [7] [8].

Abb. 3: Zeichnung des Beispielbauteils „Lagerbock”

Der Lagerbock wird auf einer Trägerplatte mit Schrauben befestigt und dient zur Lagerung einer rotatorisch bewegten Welle in Kombination mit einem zweiten Bock (Abb. 4).

Abb. 4: Funktion des Lagerbocks aus Abbildung 3

Zum Verständnis des Beispiels werden die Grundlagen der Beschreibung der Produktgestalt durch Zeichnungen am Anfang dieses Abschnitts erläutert. Dabei wird auf eine explizite Nennung der zugrunde liegenden Normen weitgehend verzichtet. Daher ersetzt diese Erläuterung keine umfassende Darstellung der „Geometrischen Produktspezfikation” (GPS) beziehungsweise „Zeichnungseintragungen”, wie sie den Normen der GPS und zusammenfassend beispielsweise [9], [10] und [11] zu entnehmen ist.